RFIDでクリーンルーム内の工具管理を実現

- RFID

- 所在管理

- RFIDタグ

- コスト削減

- 業務効率化

某化学メーカさま

自動車用タイヤなどの合成ゴムや高機能樹脂の製造・開発を中心に事業を展開しています。日本のシェア上位を占める合成ゴムをはじめ、近年では高機能材料事業にも展開しています。

ホワイトボードへ記入する、工具管理の工数を削減したい

導入前の課題

これまで、クリーンルーム内で使用する多くの道具を、防御服を着用しながらホワイトボードに手書きで記入し、管理していました。この手作業には膨大な時間がかかり、業務負担が大きい状況でした。

これまで、クリーンルーム内で使用する多くの道具を、防御服を着用しながらホワイトボードに手書きで記入し、管理していました。この手作業には膨大な時間がかかり、業務負担が大きい状況でした。

さらに、ホワイトボードへの記入忘れによって正確な作業道具の所在が分からなくなることや、棚卸の際の見落とし・記入漏れも発生。こうした課題の解決策が求められていました。

実施内容

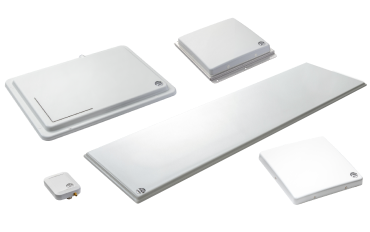

作業道具にRFIDタグを貼り付け、いつ、だれが、なにを持ち出し、返却したかをRFID持出管理システムで記録。

ホワイトボードでの管理時間を削減し、所在確認を自動で行える体制を構築できました。

RFIDタグを活用し「いつ」「だれが」「なにを」を瞬時に確認

効果

作業道具へのRFIDタグの貼り付けとRFID持出管理システムにより、「いつ」「だれが」「なにを」持ち出しているかを瞬時に確認できるようになりました。

クリーンルーム内に持ち込む工具の数が多くても、持ち出し・返却処理が数秒で完了。持ち出し・返却履歴が残ることで、物品のトレーサビリティが向上し、返却忘れも防止できます。

さらに、ハンディターミナルを用いることで、棚卸しの工数を大幅に削減できました。